热塑性弹性体生产工艺是一种先进的材料加工技术,通过特定的加工设备和方法,将弹性体和塑料进行混合、熔融、塑化等处理,最终得到具有优异弹性和加工性能的材料。该工艺具有生产效率高、节能环保、易于加工和成本控制等优点,广泛应用于汽车、电子、家居等行业的制造中。摘要字数控制在100-200字以内。

本文目录导读:

热塑性弹性体(TPE)是一种具有橡胶弹性和热塑性加工性能的高分子材料,由于其独特的性能,热塑性弹性体在日常生活和工业领域得到了广泛应用,本文将详细介绍热塑性弹性体的生产工艺。

原料准备

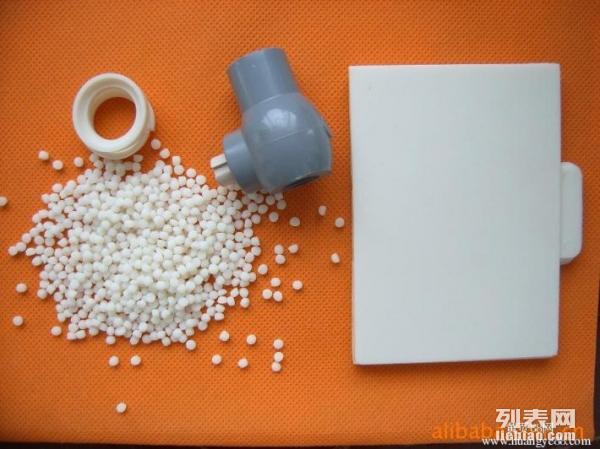

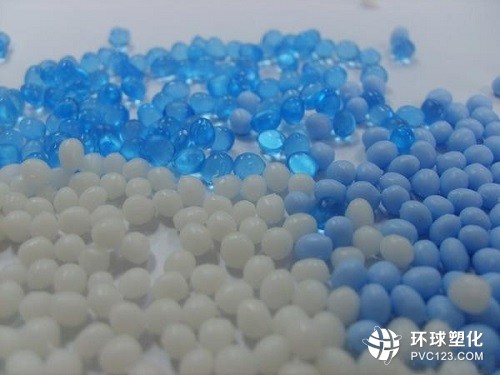

热塑性弹性体的生产主要原料包括橡胶、塑料、增塑剂、稳定剂、颜料等,在生产前,需要对原料进行严格的质量检测,确保其符合生产要求,根据产品的性能需求,选择合适的原料进行配比。

生产工艺流程

1、配料

根据产品性能需求和原料配比,将各种原料进行混合,混合过程中需要注意原料的均匀性,以保证产品的性能稳定。

2、熔融共混

将混合好的原料进行熔融共混,通常采用密炼机或双螺杆挤出机进行,在熔融共混过程中,原料在高温下熔融,通过机械剪切作用使各组分充分混合。

3、挤出成型

将熔融共混后的物料通过挤出机进行挤出成型,挤出机具有不同的规格和型号,可根据产品的形状和尺寸进行选择,在挤出过程中,需要控制温度、压力和速度等工艺参数,以保证产品的质量和性能。

4、冷却定型

挤出后的产品需要进行冷却定型,通常采用水冷或风冷的方式进行冷却,使产品迅速降温并固化,冷却过程中需要注意产品的温度控制,避免产生变形或裂纹。

5、切割包装

冷却定型后的产品根据需要进行切割,切割成规定长度的产品,然后进行包装,以便于储存和运输。

生产工艺参数控制

1、温度控制

在熔融共混和挤出过程中,需要严格控制温度,温度过高会导致物料降解,温度过低则会影响物料的混合和成型,需要根据原料的特性和产品的需求进行温度调整。

2、压力控制

在挤出过程中,需要控制压力的稳定,压力过高会导致设备损坏,压力过低则会影响产品的质量和性能,需要根据设备的性能和产品的需求进行压力调整。

3、速度控制

在熔融共混、挤出、冷却和切割过程中,需要控制各工艺步骤的速度,速度过快会影响产品的质量,速度过慢则会影响生产效率,需要根据设备的性能和工艺要求进行合理的速度控制。

常见工艺问题及解决方法

1、产品表面粗糙

原因:可能是由于原料混合不均匀、温度过高或设备问题导致的,解决方法:调整原料配比、降低温度、检查设备并进行维修。

2、产品变形或裂纹

原因:可能是由于冷却速度过快或过慢导致的,解决方法:调整冷却速度和方式,保证产品的均匀冷却。

3、产品性能不稳定

原因:可能是由于原料质量不稳定或工艺参数控制不当导致的,解决方法:检测原料质量、调整工艺参数并进行严格的工艺控制。

热塑性弹性体的生产工艺涉及到多个环节和工艺参数的控制,通过本文的介绍,希望读者对热塑性弹性体的生产工艺有更深入的了解,在实际生产过程中,需要根据原料特性和产品需求进行工艺调整,以保证产品的质量和性能。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...